反應設備里的搪瓷反應釜是將含硅量高的瓷釉噴涂到低碳鋼胎外表,經900℃左右的高溫焙燒,使瓷釉密著于金屬鋼胎外表而構成,因為這兩種資料的機械性能和物理性能各不相同, 因而反應設備里的搪瓷反應釜的破損原因也多樣,一般有以下幾種原因:

1.熱應力損壞。 反應容器經900℃高溫焙燒,冷卻后瓷層與鋼板粘結在一起。因為瓷層的線膨脹系數和延伸率小于鋼板,因而冷卻后搪玻璃的變形量小于鋼板的變形量,搪瓷遭到鋼板的束縛發作壓應力。反應設備制成后,其搪玻璃即存在預壓縮應力,而鋼板則存在預拉伸應力。因為預應力與線膨脹系數和延伸率相關,線膨脹系數和延伸率與溫度又密切相關。如果因溫度改變大而使搪瓷發作的應力超過其運用應力,瓷層將被損壞。因而搪瓷層遇冷、熱劇變,極易爆瓷。因而反應設備里的搪瓷反應釜有耐溫約束:溫度 200℃ ,耐溫劇變:冷沖擊<1IO℃,熱沖擊<120℃。投料時物料溫度與釜體溫差太大以及升溫時蒸汽過猛、降溫太急也能導致爆瓷。因而在運用中升、降溫要緩慢、均勻,分級冷卻。

2.靜電穿刺。 琺瑯反應釜內拌和帶有懸浮物的液體,懸浮物與琺瑯激烈的磨擦,一起懸浮物本身也發作磨擦,這樣就發作很多的靜電荷,高的靜電荷對琺瑯發作激烈的穿刺效果,然后導致點蝕,因而拌和轉速不宜太快。

3.基體資料不合格。 為了下降成本,有些廠家胚體選用Q235鋼代用,直接導致鋼材中的碳、硫在搪燒進程氣化,瓷層與基體間構成很多氣泡,導致結合強度下降。瓷層遇冷熱劇變,極易爆瓷。所以釜選用含碳、硫低的鋼材做胚體能避免爆瓷。

4.搪燒質量欠佳。 有些反應釜生產廠家生產環境粗陋、除銹防塵達不到規范,致使底釉與基體結合欠好。有的削減搪燒遍數,添加每層厚度,使內因力過大,影響琺瑯釜運用壽命。因而嚴厲按制作規程制作才能保證琺瑯釜的質量。

5.析氫腐蝕。 琺瑯反應釜的夾套在運用一段時間后會結垢和生銹,如果運用酸性除垢劑鏟除塵垢或夾套中的冷卻液偏酸性,都會導致金屬發作析氫腐蝕(Fe+2HCI=FeC12+H2 o一部分H原子擴散到金屬內空穴,結組成}b,這些H:因為琺瑯的細密性而不能再向外擴散,因而當Hz聚積到必定的程度,構成定的動力時,琺瑯就會發作破裂。因而清洗結垢選用酸洗時,有必要加緩沖劑,夾套中的冷卻液有必要呈中性。

6.加工應力損壞。 在釜體加工進程中,因為卷筒、沖壓、焊接發作很多的內應力,這些應力在琺瑯前應完全消除,如消除不完全會導致琺瑯爆瓷。這種損壞往往發作在投入運用后的頭三個月。所以對胚體進行熱處理或時效處理能避免爆瓷。

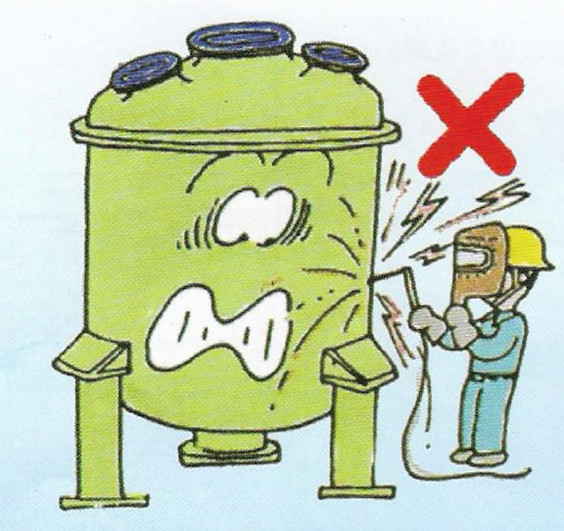

7.機械損壞。 瓷層抗沖擊力十分差,任何金屬、硬物對其進行碰擊均會導致破損。因而設備運用進程中謹防任何金屬、硬物掉進釜內,如遇堵料,有必要用塑料棒疏通,檢修時蓋好鍋蓋,謹防焊渣熔化瓷面出現小坑或爆瓷。